O couro é um dos materiais mais tradicionais utilizado na indústria da moda e passa por um processo complexo até chegar às mãos dos profissionais do setor. Neste artigo, vamos desvendar como é feita a classificação do couro acabado e como avaliá-lo no setor de corte de uma fábrica ou ateliê.

Se preferir, assista a um resumo em vídeo aqui.

Variáveis e Partes do Couro: Conhecendo as possibilidades

Existem diferenças importantes na pecuária de corte e de leite que interferem na qualidade das peles e futuramente na qualidade do couro. As principais variáveis são:

ALIMENTAÇÃO

Animais confinados têm menos defeitos em comparação com animais alimentados com pasto em campo aberto que são mais propensos a marcas de parasitas e por arranhões.

RAÇA

A raça determina o tamanho, espessura, estrutura da fibra, forma e tipo de pêlo das peles.

IDADE

Na maioria dos países, novilhos de corte, novilhas e vacas engordam por cerca de 24 meses. Vacas leiteiras e touros são abatidos bem mais velhos. Com o passar do tempo geralmente têm peles de menor qualidade devido a parasitas, arranhões, marcas de crescimento e rugas

CONDIÇÕES CLIMÁTICAS

Cada raça é adequada para um local específico. Algumas raças podem tolerar invernos rigorosos, outras climas tropicais ou quentes. As condições geográficas e climáticas determinam a raça mais adequada à produção de carne, não a qualidade do couro que produzem.

Mas de onde vem o couro afinal?

O couro é um material oriundo exclusivamente da pele animal, curtida por qualquer processo, utilizado como matéria nobre para a confecção de diversos artefatos para uso humano e animal.

Esse material possui duas partes:

Esse material possui duas partes:

– Flor: camada externa do couro, lado do pêlo, que apresenta as características da pele, como os poros.

– Raspa: camada interna, lado do carnal, abaixo da flor, sendo originada na operação da “divisão” no curtume, onde o couro bruto divide-se em dois: flor e raspa.

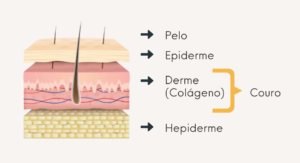

Durante o processo de industrialização no curtume, as peles são descarnadas para remover a parte da hipoderme. Após a depilação (remoção dos pelos junto com a epiderme), o colágeno, a parte central da pele (derme), será transformado em couro acabado.

Importante destacar que nesse artigo estamos nos referindo ao couro vacum, ou seja, de origem bovina. E que no Brasil, a maior parte do gado é zebuíno, em especial a raça Nelore.

O curtimento geralmente é mineral, feito com sais de cromo em função da qualidade resultante desse método. O couro feito com cromo tem uma cor azul característica e é chamado de “wet-blue”. E a classificação geralmente é feita pela flor do couro nesse estágio de wet-blue, e posteriormente nos estágios semiacabado e acabado.

Partes do couro

O couro é dividido em diferentes partes, cada uma com suas características distintas: couro inteiro, couro em meio, grupon, barriga e cabeça. Cada um desses tipos de corte e regiões têm características diferentes, o que influencia diretamente na sua aplicação. Geralmente a indústria moveleira e automotiva trabalha com o couro inteiro e a indústria calçadista, cortado em meios em função dos tamanhos das peças que serão utilizados para confeccionar o produto final.

As diferentes regiões do couro possuem características específicas a depender do espaçamento das fibras de colágeno na região da flor. A região da cabeça tende a ser mais dura, barriga mais elástica (fibras mais espaçadas) e grupon com estrutura padronizada (fibra menos espaçada).

Defeitos Típicos: Desafios na Jornada do Couro Acabado

O couro, sendo um material natural, está sujeito a muitas variações e imperfeições. Rugas, cicatrizes e outros defeitos são mais ou menos comuns a depender do gênero, idade do animal, manejo do pecuarista, transporte, tipo de esfola, industrialização no curtume e do manuseio na fábrica de calçados. Furos, marcas de ferro, riscos, marcas de parasitas e rugas são alguns dos defeitos mais comuns.

Processo de Industrialização: Da Origem ao Produto Final

O couro passa por um longo processo de industrialização, podendo levar até 90 dias desde o abate, industrialização no curtume e entrega na indústria calçadista.

Diferentes tipos de couro após o curtimento

Cada tipo de calçado vai demandar uma especificação de couro e artigo diferente.

Chamamos de ARTIGO o conjunto de especificidades como a flor (lixada,polida ou integral), grau de maciez (toque), tipo de tingimento/pintura, efeito, textura e brilho.

Cada artigo tem uma característica principal que se destaca como a lisura do Box, escrevência do Nobuck ou o efeito de queima natural de um Vegetal.

Como avaliar a qualidade do couro acabado no setor de corte

Em função das particularidades já citadas do couro, por ser de animal e todos processos de industrialização, é comum utilizarmos indicadores de qualidade com parâmetros de tolerância para que esse material nobre seja utilizado de forma eficiente – com qualidade e melhor aproveitamento de corte possível.

Portanto, o profissional que recebe o couro na fábrica deve ter conhecimento tanto sobre o processo de fabricação do calçado, quanto sobre a especificações do material, limitações e seus diferentes parâmetros de tolerância.

Neste sentido chamamos atenção para 3 especificações principais: cor, espessura e classificação.

Cor:

A depender do artigo podemos ter uma variação pequena ou grande da tonalidade. Artigos bem pigmentados como os utilizados para fabricação de couro para estofamento automotivo tem baixíssima variação de cor devido ao tipo de acabamento realizado que forma um filme de tinta na superfície do couro

Já os artigos mais utilizados na indústria calçadista com acabamentos bem transparentes, naturais e nobucados vão naturalmente apresentar variações e nuances na tonalidade que são justamente o que caracteriza esses artigos e agrega valor ao produto. Cada empresa tem um parâmetro para a tolerância em relação a tonalidade, na Arte Final Couros trabalhamos com o conceito de 90 a 95% de similaridade mínima a depender do artigo, sempre em comparação com um contratipo de amostra físico ou um código da Cartela Pantone.

Espessura:

Apesar da alta tecnologia nos maquinários para dividir e rebaixar couros, dificilmente um meio terá a mesma espessura em todas as suas regiões.

Calçados com sola injetada precisam de uma padrão maior em relação a esse indicador, outras formas de construção nem tanto. De modo geral, é aceita uma variação de 2 milímetros (duas linhas) na espessura de um couro acabado.

Para avaliar a espessura é utilizado o espessímetro que deve estar sempre devidamente calibrado e passar por aferições diárias com ajuda de um bloco de espessura padrão.

Classificação do couro acabado:

Em linhas de calçado em que o custo do produto final é determinante para o sucesso de vendas, a escolha da matéria prima é sempre focado em classes mais baixas de wet-blue e acabamentos que escondem defeitos, além de uma tolerância maior em relação à incidência desses problemas na pele. Ter clareza a respeito da estratégia de compras de insumos da empresa, os bônus e os ônus do material, é importante para que o profissional que lida com o couro na fábrica possa ter expectativas realistas. Além de ajudar na eficiência de suas avaliações e manuseio.

Uma técnica muito utilizada pela indústria calçadista é cortar o cabedal da região com menos incidência de defeitos da pele, de preferência do grupon que tem o melhor padrão de fibras. As peças da lateral e traseira do calçado se utilizam do restante da pele.

É muito comum que o couro durante a sua manufatura na fábrica de calçados seja submetido a uma série de processos físicos que podem modificar suas características preparadas pelo curtume como o corte a laser, montagem com grande pressão (molina), costurado molhado, pesponto pelo avesso, exposição a altas temperaturas (charuto), pintado, limpado com solventes, aplicado brilho, colado com adesivos fortes em materiais rígidos. Além de acabamentos dentro da fábrica após a montagem do sapato como a aplicação de ceras, pastas e queimas na escolha de pêlo/pano. Entender como o couro irá se comportar após cada um dos diferentes processos que podem ser utilizados durante a manufatura de um calçado irá permitir que o profissional saiba o que pode melhorar a qualidade de um couro que está em seu estoque ou até piorar sua qualidade.

Geralmente processos de pós acabamento dentro das fábricas melhoram a classificação do couro e sua tonalidade quando preciso. E processos que utilizam muita pressão, temperatura alta e colas fortes tendem a prejudicar a qualidade da textura da flor do couro, resistência e classificação.

Cada situação deve ser avaliada individualmente em parceria com o curtume fornecedor e equipe técnica das fábricas.

CONCLUSÃO

É fundamental entender que todo material natural tem suas características e variações mesmo quando se trata do couro que é um material tão tradicional e evoluído em seu processo de industrialização.

Ter clareza a respeito das tolerâncias de variação em cada indicador de qualidade vai acelerar seu processo de tomada de decisão ao avaliar uma pele. É também fundamental compreender como esse material será utilizado no processo de manufatura.

Um conhecimento profundo das características do couro e de como utilizá-lo assegura a máxima eficiência desse material nobre em sua linha de produtos.